Wer für ganz wenig Geld in 2 Stunden ein richtig gut fliegendes Freiflugsegelmodell bauen möchte, kann hier sehen, wie das geht. Der Bauplan ist von Gogo für den Schatzberg 2002 entworfen worden. Dort gab es das Material auch schon vorbearbeitet.

|

|

Der "Turbothermikstar": so soll er dann aussehen! |

|

| |

Hier zunächst mal die Materialliste:

Wir brauchen:

ein Balsa-Feinschliff-Brett 10cm breit, 3mm stark, 70cm lang und

ein Kohlefaserrohr 43cm lang, außen 8mm, innen 6mm Durchmesser,

eine Schraube M6, 80mm lang.

Dazu Zacki (Sekundenkleber, am besten dünnflüssig und dickflüssig), Zauberpulver (Filler), evt. Aktivatorspray, ein Messer, Schleifpapier, Schiene zum Schneiden, Meterstab oder Geodreieck, Farbe zum Bemalen.

Die Flügelteile werden aus dem Balsabrett geschnitten:

1 Mittelteil 10cm breit, 32cm lang. Das Brett wird sauber und rechtwinklig ausgeschnitten. Genau in der Mitte, bei 16cm, wird es von einer Seite ca. 1 mm tief angeritzt, um dann den Knick für die V-Form herstellen zu können.

2 Flügelohren werden zunächst rechteckig 10 cm breit und 8cm lang ausgeschnitten. Beide Brettchen werden übereinander gelegt und dann gemeinsam verschliffen: zunächst wird die Vorderkante abgeschrägt, wobei die eine 10cm Kante auf 9cm verkürzt wird. Die Ecke mit dem stumpfen Winkel wird dann noch mit einem Radius von ca. 25mm abgerundet.

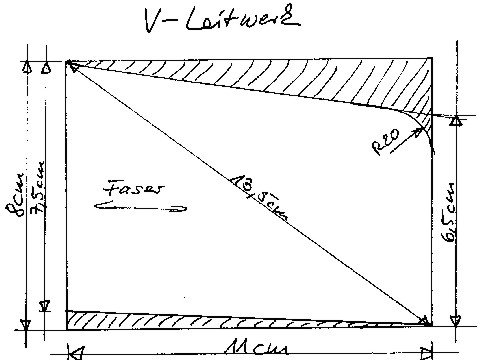

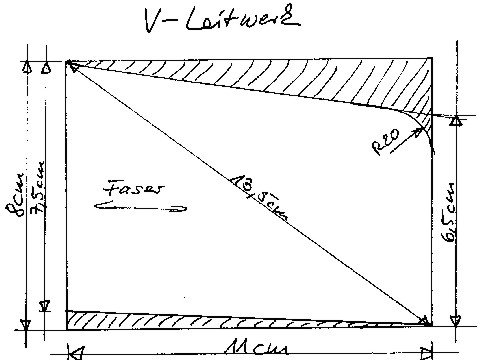

2 V-Leitwerke werden rechteckig 8cm breit und 11cm lang ausgeschnitten, dann gemäß Skizze in Form geschliffen.

|

| Das sind die Maße des V-Leitwerks: |

|

|

| |

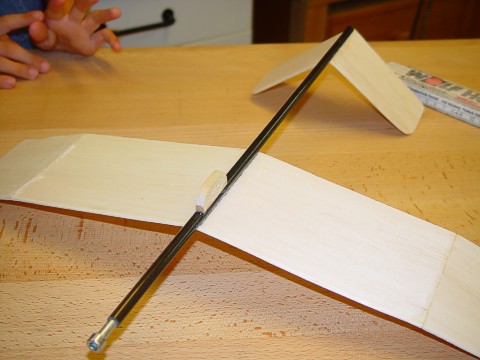

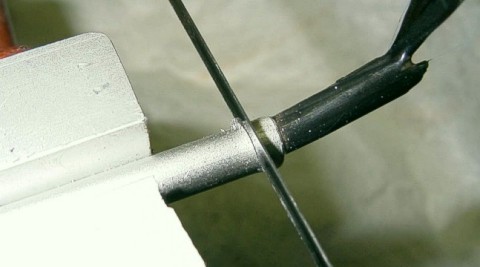

Das Kohlefaserrohr wird im Bereich des Flügels (ab 10,5cm bis 20,5cm) durch anschleifen leicht abgeflacht. Der Flügel hält auch gut, wenn die Oberfläche lediglich leicht angerauht wird.

Hinten (die letzten 7,5 cm) muss das Rohr so angeschliffen werden, dass eine Einstellwinkeldifferenz von ca. 1,5° zwischen Flügel und Leitwerk erzielt wird. Das gleiche erreicht man durch Unterfüttern des V-Leitwerks ganz hinten mit ca. 2mm.

Aus den Resten des Balsabretts wird ein kleiner Wurfklotz mit 35mm lang, 15mm breit und 6mm dick zusammengeklebt und dann abgerundet.

Wenn die Teile bereit sind kann's losgehen:

|

| |

|

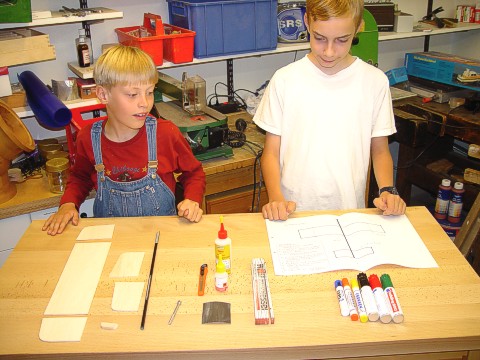

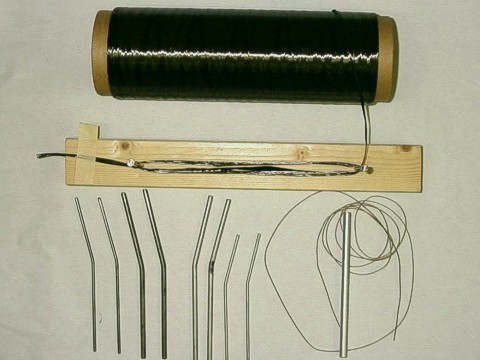

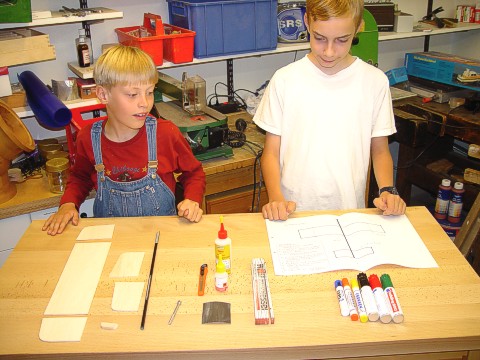

Material und Werkzeug liegen bereit: ganz links die Flügelteile, rechts daneben das V-Leitwerk, davor der Wurfklotz, das Rumpfrohr, die Schraube, das Werkzeug und die Edding-Stifte zum Bemalen. |

|

| |

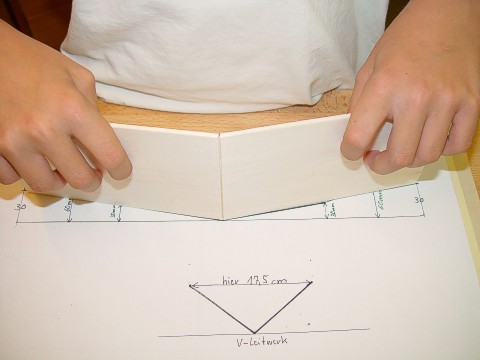

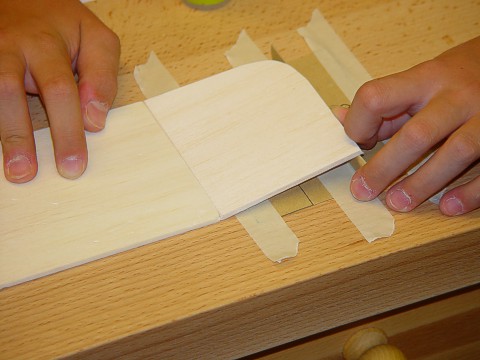

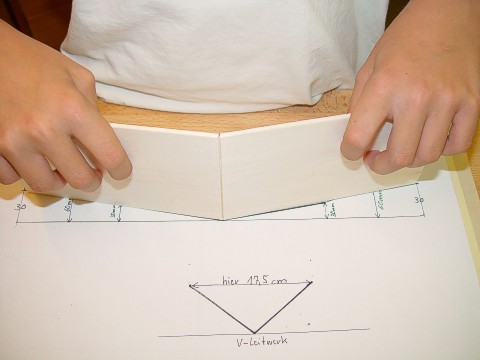

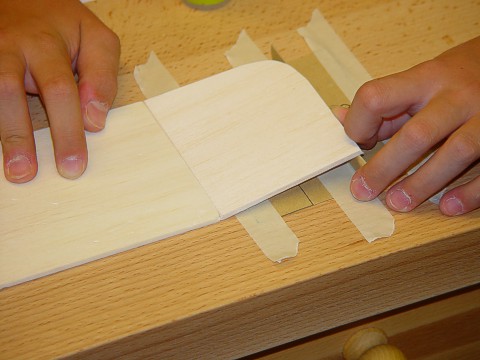

| Das Flügelmittelteil erhält eine V-Form von 30mm auf 16cm Länge. |

|

|

|

|

Am einfachsten gelingt das mit einem 30mm breiten Pappstreifen, der mit Klebeband auf dem Arbeitstisch befestigt wird und über den man das Flügelmittelteil legt. Die dann aufklaffende Fuge wird mit Zauberpulver gefüllt und sparsam mit dünnem Zacki verklebt. |

|

| |

| Genauso werden die Flügelohren angeklebt. Nachdem die Klebekante passend abgeschrägt wurde, wird wieder mit einer Pappschablone (jetzt 15mm hoch) zunächst mit Zacki geheftet, ggf. offene Spalte sparsam mit Zauberpulver gefüllt und dann verklebt. |

|

|

| |

|

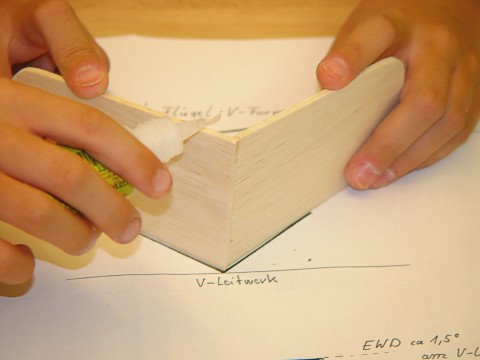

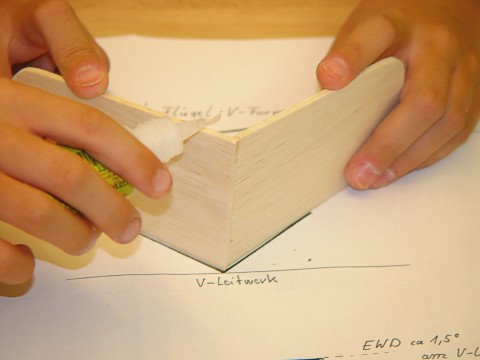

Die richtige Form erhält das V-Leitwerk, wenn es oben 17,5cm breit ist. Man kann die beiden Brettchen auf Gehrung schleifen oder, wie wir es gemacht haben, einfach eines um 3mm kürzen und stumpf verkleben. Auf der Schablone wird erst mal geheftet. |

|

| |

| Die Kehle wird mit Zauberpulver gleichmäßig gefüllt und verklebt. Wichtig: sparsam mit Aktivatorspray umgehen, sonst quillt die Klebung zu stark auf. |

|

|

| |

|

Alle Kanten werden leicht gerundet. Die Hintere Flügelkante wird an der Oberseite abgeflacht und spitz zulaufend geschliffen. Schlauer wäre es gewesen, das Ganze schon an den Einzelteilen zu machen. |

|

| |

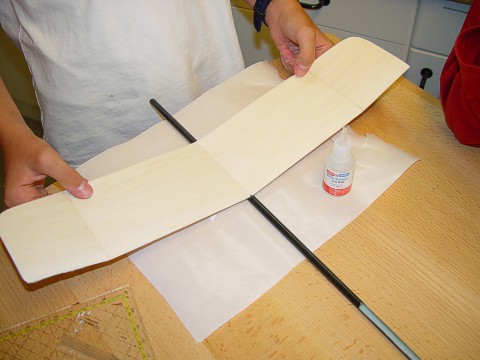

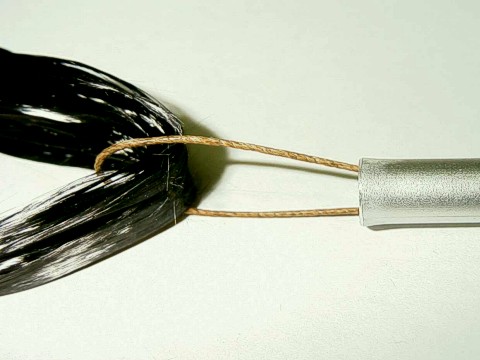

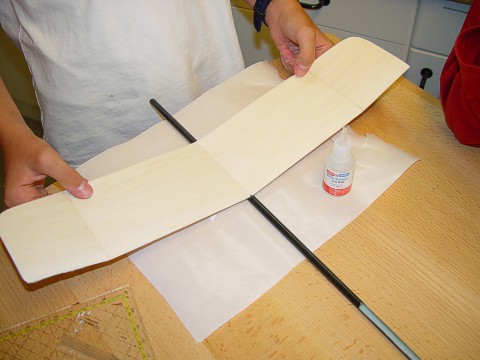

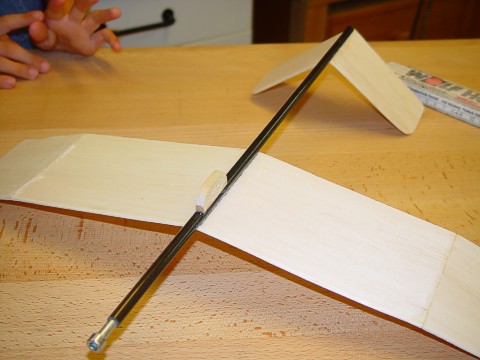

| Das Rumpfrohr wird gerade ausgerichtet und im Flügelbereich (zwischen 10,5 und 20,5cm) mit dickflüssigem Sekundenkleber bestrichen. Dann wird der Flügel rechtwinklig und symmetrisch aufgesetzt. |

|

|

|

Die beiden seitlichen Kehlen werden nacheinander mit Zauberpulver gefüllt (sauber verteilen!) und mit Zacki verklebt. |

|

| |

| Zuletzt wird unter dem Schwerpunkt, bei ca. 1/3 der Flügeltiefe von vorn, der Wurfklotz angeklebt. |

|

|

|

Die Schraube wird von vorne ins Rumpfrohr gesteckt, aber noch nicht verklebt. |

|

| |

| Dann noch das Finish: bei der Bemalung kann man seiner Phantasie freien Lauf lassen. |

|

|

|

Der fertige Flieger von oben... |

|

| |

| ...und von der Unterseite. |

|

|

| |

Jetzt geht's an's Einfliegen: Geworfen wird nicht zu fest und horizontal. Geht die Nase gleich nach unten, ist der Schwerpunkt zu weit vorn. Gegebenenfalls muss jetzt die Schraube gekürzt werden. Wenn der Flieger pumpt, muss der Schwerpunkt weiter nach vorn. Die Feineinstellung kann durch Herausziehen der Schraube erreicht werden. Wenn alles stimmt, wird die Schraube eingeklebt.

Viel Spass. |